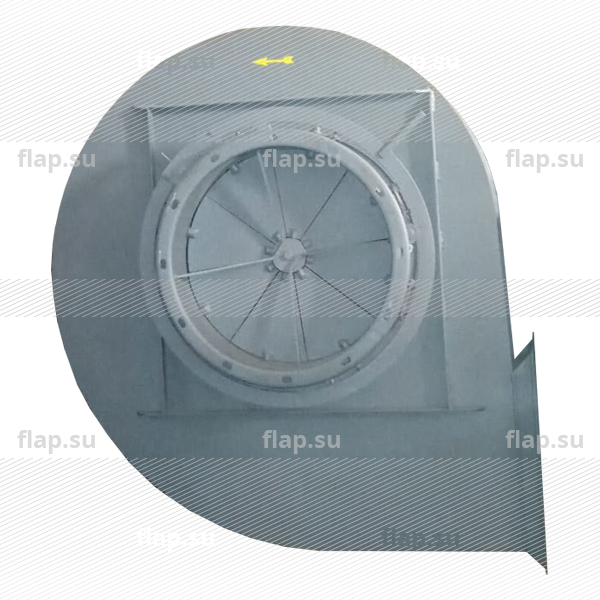

Дымосос ДН 3,5

Есть в наличии

Нажмите кнопку «В корзину», если вы хотите добавить данный товар в электронную корзину. Если вы хотите купить товар, минуя корзину, нажмите кнопку «Купить в 1 клик!»

Возможны следующие варианты оплаты товара:

- Наличный расчёт

- Безналичный расчёт

- Электронные деньги

Доставка до любой транспортной компании осуществляется бесплатно.

На все редукторы предоставляется гарантия 2 года. При выявлении заводских дефектов обеспечиваем замену или возвращаем деньги.

Дымосос центробежный котельный ДН 3,5 одностороннего всасывания из листовой углеродистой стали предназначен для отвода дымовых газов из топок паровых и водогрейных котлов малой и средней мощности.

Рабочее колесо имеет диаметр 350 мм

В нашем интернет-магазине вы можете купить дымосос ДН 3,5 по выгодной цене. Оформить заказ можно онлайн или по телефонам:

Комплект поставки: дымосос ДН 3,5, технический паспорт.

Назначение

Дымосос ДН 3,5 — это устройство, предназначенное для удаления дыма и газов из помещений. Он состоит из корпуса, вентилятора, электродвигателя и фильтров. Дымосос устанавливается на вытяжной трубе и подключается к электросети. Он работает по принципу принудительной вентиляции, т.е. вытягивает воздух из помещения и выводит его на улицу. Для более эффективной работы дымососа, рекомендуется устанавливать его на высоте не менее 2 метров от уровня земли. Дымосос ДН 3,5 может использоваться в качестве вспомогательного оборудования для котельных, печей и других источников тепла, а также для удаления дыма и газов в промышленных помещениях.

Устройство и принцип работы

Дымососы ДН с непосредственной посадкой рабочего колеса на вал двигателя состоят из 1 – корпуса; 2 – осевого направляющего аппарата; 3 – рабочего колеса; 4 – стенки; 5 – электродвигателя; 6 – рамы; 7 – крепежных деталях.

Тягодутьевые машины изготавливаются правого и левого вращения (правое – вращение рабочего колеса по часовой стрелке, левое – против часовой стрелки, если смотреть со стороны двигателя).

Сварной из листового металла корпус может быть установлен на раме с различными углами разворота нагнетательного патрубка от 0° до 270° через каждые 15°.

Рабочее колесо состоит из основного диска, переднего конического диска, 16 назад загнутых лопаток и ступицы.

После изготовления рабочего колеса производится статическая балансировка. Рабочее колесо насаживается на вал двигателя, которое устанавливается на одной раме.

На посадочной поверхности ступиц рабочих колес дымососов имеются шлицевые пазы для охлаждения вала двигателя.

Рама ДН состоит из стенки и чугунного постамента.

Регулирование производительности и полного давления осуществляется осевым направляющим аппаратом.

Направляющий аппарат состоит из сварного цилиндрического корпуса, поворотного кольца, восьми листовых лопаток, соединенных с поворотным кольцом рычажной системой и обтекателем.

Направляющий аппарат устанавливается на входе воздушного (газового) потока в корпус. Лопатки синхронно поворачиваются в направлении вращения рабочего колеса на угол от 0° до 90°. Привод лопаток направляющего аппарата осуществляется вручную либо от колонки дистанционного или автоматического управления.

Машины поставляются в собранном виде.

Привод рабочего колеса осуществляется для дымососов ДН – непосредственно от двигателя, на вал которого насажено рабочее колесо.

Конструкция ходовой части позволяет производить демонтаж подшипников без снятия рабочего колеса. Ходовая часть крепится к сварной раме болтами.

Для контроля за уровнем масла в масляной ванне на корпусе ходовой части установлен указатель уровня масла.

Температура корпуса ходовой части в местах установки подшипников проверяется ртутными термометрами.

Указания по монтажу

Перед монтажом дымососа необходимо:

- Произвести осмотр изделия на наличие посторонних предметов в корпусе, а также отсутствие транспортных деффектов. При обнаружении транспортных деффектов, устранить их силами заказчика.

- Проверить изготовленный фундамент. В фундаменте должны быть предусмотрены колодцы дл установки фундаментных болтов.

Монтаж изделия производить в следующем порядке:

- Установить раму изделия на установленные фундаментные болты. Проверить горизонтальность с точностью 1 мм на метр, после чего надежно закрепить вентилятор или дымосос.

- Установить корпус с необходимым углом разворота.

- Снять направляющий аппарат.

- Снять крепление рабочего колеса и тщательно очистить от смазки и грязи шлицевые пазы, после чего закрепить рабочее колесо. В процессе эксплуатации следить за тем, чтобы шлицевые пазы и входы в них всегда были чистыми.

- Проверить радиальный зазор между входным отверстием колеса и кольцом входного конуса. При необходимости произвести регулировку зазора, предварительно ослабив крепления двигателя и ходовой части к раме. Для машин с ходовой частью после регулировки зазора проверить также горизонтальность вала двигателя и ходовой части, отклонение должно быть не более ±0,2 мм на 1 м.

- Установить на место осевой направляющий аппарат.

- Присоединить газо - и воздухопроводы, при этом нагрузки от их веса и термического расширения не должны передаваться на корпус машины.

- Подключите исполнительный механизм управления направляющим аппаратом одним из способов:

- Непосредственно к поворотному кольцу направляющего аппарата, сняв рукоятку с поворотного кольца и использовав освободившееся отверстие для присоединения штанги исполнительного механизма.

- К прикрепленному на поворотном кольце рычагу, имеющему ряд отверстий. Длина рычага поворотного кольца, диаметры отверстий и расстояние между ними подбирается в зависимости от типа исполнительного механизма.

- Залить масло через фильтрующую сетку в корпус ходовой части до верхней метки маслоуказателя (для машин с ходовой частью). Для смазки подшипников применять масло турбинное Т30 ГОСТ 9972-74 либо заменяющие: масло турбинное Т-22С ТУ 38.101821-83, масло индустриальное И-30А ГОСТ 20799-75.

- Подлить бетон под опоры рамы ходовой части и электродвигателя. После схватывания бетона проверить затяжку фундаментных болтов, для машин с ходовой частью проверить центровку валов электродвигателя и ходовой части машины, допускаемая несоосность – 0,1 мм на 1 м.

- Подключить двигатель к сети электропитания согласно паспарта, а также надежно заземлить электродвигатель и корпус машины.

- У машин с ходовой частью проверьте соединение муфты и ее ограждения. На ходовой части установить термометры.

- Произведите пробный пуск, убедитесь в отсутствии стуков, вибрации, посторонних шумов и т.д., проверьте правильность направления вращения.

- После удачного пробного пуска корпуса дымососов покрыть слоем теплоизоляции необходимой толщины.

Указания по эксплуатации

Перед каждым пуском производить внешний осмотр машины, проверять крепление болтовых соединений.

Закрыть направляющий аппарат.

В первый раз двигатель включить без нагрузки и после кратковременной работы отключить. Цель первого пуска – убедиться в исправности механической части (отсутствие стуков, вибрации и т.д) и проверить правильность направления вращения рабочего колеса.

Включить двигатель, постепенно открыть направляющий аппарат увеличивая нагрузку машины до необходимой величины.

Не допуская перегрузки двигателя, наблюдать за величиной потребляемой мощности по величине силы тока, потребляемого двигателем.

Во время эксплуатации производительность машины регулировать направляющим аппаратом.

Следить, чтобы температура корпуса двигателя и подшипников ходовой части не превышала 70°С. В начальный период работы возможно повышение температуры подшипников ходовой части до 90°С. После установления нормального смазочного режима и приработки уплотнений температура не должна превышать номинальной.

При общем наблюдении за двигателем периодически контролировать режим работы, состояние контактов, нагрев и следить за чистотой двигателя. Длительные перегрузки двигателя недопустимы. У машин с ходовой часть проверяйте уровень масла.

Систематически производить технический осмотр и профилактический ремонт двигателя.

Периодичность технических осмотров установить в зависимости от производственных условий, но не реже одного раза в два месяца очищать двигатель от загрязнений, проверять надежность заземления, а также соединения двигателя с рабочим колесом и ходовой частью. Замеченные недостатки устранять. Периодичность профилактических ремонтов установить в зависимости от производственных условий, но не реже одного раза в год разобрать двигатель, очистить его внутри, заменить смазку в подшипниках, а также очистить шлицевые пазы в ступицах рабочих колес.

Заменить смазку в подшипниках при нормальных условиях работы через 4000 часов работы, но не реже одного раза в год.

При работе двигателя в пыльной и влажной среде смену смазки в подшипниках производить чаще, по мере необходимости.

В зависимости от эффективности золоуловителей проверять величину золового износа рабочего колеса и корпуса, дымососа не реже одного раза в два месяца, а также необходимо периодически проводить проверку массы контрольным взвешиванием, но не реже одного раза в год.

Внимательно следить за износом лопаток, а также сварных швов между лопатками и диском колеса. При износе швов и лопаток на 2 - 4 мм производить их подварку. При более значительном износе заменить рабочее колесо и броневые листы корпуса.

Проверять вибрацию двигателя и при возникновении виброперемещений более 0,13 мм (при частоте вращения 1000 об/мин) и 0,085 мм (при частоте вращения 1500 об/мин) или виброскорости более 6,7 мм/с производить балансировку рабочего колеса.

Неуравновешенность и возникновение вибраций дымососов происходят при неравномерном золовом износе рабочего колеса.

Следить за исправным состоянием болтовых и фланцевых соединений, деталей направляющего аппарата и других узлов и деталей машины, а также за температурой гозов, проходящих через машину.

В случае обнаружения чрезмерного шума и резкого повышения температуры двигателя, а также при возникновении больших вибраций или стука машина подлежит немедленной остановке.

Меры безопасности

В зависимости от условий эксплуатации вентиляторов и дымососов должна быть предусмотрена изоляция от тепловыделений и применены вибро- и шумогасители. Температура наружной поверхности тепловой изоляции в зоне обслуживания не должна превышать 45 °С.

Для предохранения органов слуха от шума пользоваться наушниками, антифонами.

Непосредственно у двигателя дымососов, управляемых с центрального щита управления, установить кнопку аварийной остановки.

Обязательно выполнить заземление электродвигателя и корпуса дымососа. Место контакта заземляющего провода с корпусом и двигателем предохранить от коррозии.

Систематически, в соответствии с правилами эксплуатации электроустановок, следить за состоянием токопроводящих проводов и заземления.

Следить за состоянием крепежных элементов. При появлении повышенного шума или вибрации принять меры к их устранению.

Техническое обслуживание и ремонт производить только после выключения и полной остановки дымососа.

Во время регулировки зазора между рабочим колесом и кольцом входного конуса, осмотра, ремонта дымососа должна быть предусмотрена блокировка пуска.

Перед включением электродвигателя в сеть убедитесь в отсутствии в нем влаги (конденсата). При необходимости просушите его.

Общие указания по ремонту машин

До начала ремонта осмотрите рабочее колесо, ходовую часть, корпус, раму, состояние фундаментов, крепление фундаментных болтов.

У дымососов ДН для смазки подшипников и ремонта двигателя отсоединить заднюю стенку от корпуса, снять корпус с направляющим аппаратом, спрессовать рабочее колесо, открутив стопорный болт с шайбой, открутить болты крепления двигателя к раме, затем снять блок двигателя. Отсоединить и снять направляющий аппарат, чтобы обеспечить возможность при сборке проверить и установить зазор между входным отверстием колеса и кольцом входного конуса. Сборку производить в обратном порядке.

Ремонт рабочего колеса

Для снятия рабочего колеса неодходимо отсоединить заднюю стенку от корпуса, снять корпус с направляющим аппаратом, спресовать рабочее колесо, открутив стопорный болт с шайбой. Отсоединить и снять направляющий аппарат, чтобы обеспечить возможность при сборке проверить и установить зазор между входным отверстием колеса и кольцом входного конуса. Сборку производить в обратном порядке.

Напрессовку и спрессовку рабочего колеса производить съемниками и другими приспособлениями, исключающими повреждение подшипников двигателя и ходовой части.

После снятия рабочего колеса необходимо:

- очистите поверхность рабочего колеса от грязи и пыли;

- проверьте состояние сварных швов и износ лопаток.

При обнаружении трещин в швах, очистите их до "здорового" металла и заварить.

При сварочных работах на рабочем колесе заземление крепить к крыльчатке.

После каждого ремонта, связанного с изменением веса рабочего колеса, необходимо проводить статическую балансировку до полного отсутствия остаточного дисбаланса. Класс балансировки – 4 по ГОСТ 22061-76. Качество балансировки проверить во время обкатки ходовой части замером вибрации. При чрезмерной вибрации выясните ее причину и в случае необходимости проведите динамическую балансировку колеса в собственных подшипниках машин.

Ремонт втулочно-пальцевой муфты

При ремонте втулочно-пальцевой муфты:

- снять ограждение муфты и осмотреть ее;

- определить износ резиновых колец, пальцев, отверстий под пальцы, шпоночных соединений, а также годность стопорных шайб.

При значительном износе указанные детали необходимо заменить.

Перед насадкой новых полумуфт проверить посадочные диаметры, изготовить и подогнать шпонки по шпоночным пазам. Заусенцы и царапины на посадочных поверхностях зачистить наждачной бумагой.

Для облегчения насадки полумуфты нагрейте ее до температуры 80... 100° С.

Ремонт ходовой части

При неудовлетворительной работе подшипников ходовой части (нагреваются выше допустимой температуры) вскрыть ходовую часть, измерить радиальный зазор подшипников и посадочные диаметры в корпусе. Радиальный зазор подшипников при эксплуатации не должен превышать 0,1 мм. Износ посадочных диаметров корпуса ходовой части исправить обработкой разъемных поверхностей корпуса и крышки. Для облегчения съема и предотвращения повреждения посадочных мест нагреть подшипники, поливая их горячим маслом температурой 120... 150° С. При этом прилегающие участки вала обернуть теплоизоляционным материалом (асбестом) и охладить их до получения перепада температур кольца и вала.

На вал устанавливайте новые подшипники после их подогрева до температуры 90° С в ванне с чистым маслом. После установки подшипника на посадочную шейку внутреннее кольцо его допрессовать до заплечика вала с помощью медной или латунной выколотки.

Перед закрытием крышки корпуса очистить и протереть насухо плоскости разъема, которые затем смазать консистентной смазкой или пастой ГЕРМЕТИК.

После ремонта ходовой части обкатать машину, включив на 1...2 мин и в случае отсутствия дефектов прокрутить в течение 40...60 мин.

Нагрев подшипников при обкатке должен быть не более 90° С. Подшипники машин смазывайте жидкой смазкой, заливаемой в корпус ходовой части до уровня 1/3 нижних роликов подшипников, что соответствует уровню между двумя рисками маслоуказателя. В случае обнаружения утечки масла по валу, установите новые уплотнения (манжеты), для чего отверните по три болта с каждой стороны, снимите малые крышки и уплотнения. При установке новых уплотнений, разрежьте их под углом 45° и установите на место разрезом вверх. После этого установите крышки и закрепите их болтами.

Устранение вибрации

При эксплуатации машин в результате ослабления крепления и других причин возможна расцентровка валов машины и электродвигателя. Неправильное центрирование может привести к появлению во время работы повышенной вибрации, повышенному износу шеек вала, подшипников ротора, двигателя и т.д. Поэтому после проведения ремонтов проверьте центровку валов.

В процессе эксплуатации машины вибрации могут быть вызваны разнообразными причинами механического и электромагнитного характера. Основные причины:

- короткое замыкание в обмотках ротора электродвигателя;

- деформация или биение вала ротора, или самого ротора;

- большой зазор между ротором и статором, который вызывает магнитную асимметрию;

- обрывы в обмотках ротора асинхронных двигателей, а также в пусковых обмотках роторов синхронных двигателей;

- неуравновешенность вращающихся частей машины;

- плохая центровка валов машины ходовой части и электродвигателя;

- большие зазоры в подшипниках.

Для измерения величины вибрации и балансировки пользуйтесь приборами типа 2ВК, ЗВК, БИП-3, БИП-5, АБШМ.

Возможные неисправности и способы их устранения

| Неисправность | Вероятная причина | Способ устранения |

| После установки газовоздуховодов рабочее колесо задевает о входной конус, слышен металлический стук. | Под тяжестью газовоздуховодов деформировались стенки корпуса, уменьшился или совсем исчез зазор между рабочим колесом и конусом. | Разгрузить дымосос от весовой нагрузки газовоздуховодов. |

| Производительность не соответствует паспортным данным. | 1) Рабочее колесо вращается в обратную сторону. 2) Подсос воздуха через неплотности между корпусом и присоединительным газовоздуховодом. 3) Неправильно выставлены зазоры между рабочим колесом и входным патрубком. |

1) Изменить направление вращения рабочего колеса. 2) Устранить имеющиеся неплотности. 3) Отрегулировать зазоры. |

| Поворотное кольцо направляющего аппарата соскакивает с ролика. | Один или все ролики сдвинулись в радиальном направлении. | Ослабить гайки пальцев роликов, установить все ролики на одинаковом расстоянии от обечайки так, чтобы зазор между внутренними поверхностями роликов и кольцом не превышал 1 мм, затянуть гайки, прихватить их сваркой. |

| Поворотное кольцо направляющего аппарата соскакивает с ролика. | Один или все ролики сдвинулись в радиальном направлении. | Ослабить гайки пальцев роликов, установить все ролики на одинаковом расстоянии от обечайки так, чтобы зазор между внутренними поверхностями роликов и кольцом не превышал 1 мм, затянуть гайки, прихватить их сваркой. |

| Повышенная вибрация (виброскорость в районе ближайшего к рабочему колесу подшипника более 6,7 мм/с) | 1) Ослабла затяжка болтов крепления двигателя, ходовой части и рамы. 2) Изгиб вала двигателя, ходовой части. 3) Дисбаланс рабочего колеса вследствие пылевого или золового износа. 4) Неисправен или изношен подшипник двигателя или ходовой части. 5) Износ резиновых колец и пальцев муфты. |

1) Проверить затяжку всех болтов креплений машины. 2) Снять рабочее колесо, проверить индикатором биение конца вала. При биении, превышающем допустимое (0,06 мм), заменить двигатель. 3) Осмотреть рабочее колесо. При износе, не превышающем 2-4 мм, подварить места износа. После подварки произвести статическую балансировку, при большем износе заменить рабочее колесо. 4) Заменить подшипник. 5) Заменить изношенные детали. |

Сведения о консервации, упаковке и транспортировании

Окраска дымососа производится стойкими к атмосферным воздействиям красителями. Все неокрашенные обработанные поверхности законсервированы. Вариант временной защиты ВЗ-4 ГОСТ 9.014-78. Вариант внутренней упаковки ВУ-0 ГОСТ 0.014-78.

Срок защиты без консервации:

- для поставок на внутренний и внешний рынок в страны с умеренным климатом – 2 года;

- для экспортных поставок в страны с тропическим климатом – 3 года.

Дымосос транспортируется всеми видами транспорта в соответствии с правилами перевозки грузов, техническими условиями погрузки и крепления грузов, действующими на этих видах транспорта.

Условия транспортирования в части воздействия климатических факторов внешней среды 9 (ОЖ1) ГОСТ 15150-69 - при перевозке в открытых транспортных средствах и 5 (ОЖ4) ГОСТ 15150-69 - в крытых транспортных средствах.

При хранении должны быть обеспечены условия сохранности дымососа от порчи и коррозии.

Дымосос должен храниться в закрытом складском помещении. При отсутствии складов допускается хранение на открытой площадке под навесом. Условия хранения в части воздействия климатических факторов внешней среды 8 (ОЖЗ) ГОСТ 15150-69.

Хранящиеся на площадках дымососы должны не реже одного раза в квартал осматриваться и при обнаружении загрязнения, повреждения и других дефектов подвергаться переконсервации.

Более 60 моделей механических редукторов и более 200 наименований трубопроводной арматуры. Товар всегда в наличии на складе.

В продаже только новая продукция заводского производства. Все изделия прошли контроль качества и соответсвуют технологическим нормам.

Вся наша продукция имеет сертификаты соответствия и технические паспорта. В паспорте изделия всегда указана точная дата изготовления.

На все редукторы даём гарантию 2 года. Также гарантируем своевременную доставку: при нарушении сроков мы обязуемся вернуть 0,1% от суммы сделки за каждый просроченный день.